Die Anforderungen der Hochgeschwindigkeitsbearbeitung verändern die Fertigungslandschaft. Werkzeuge müssen schneller, präziser und mit weniger Ausfallzeiten laufen. Mit der technologischen Weiterentwicklung steigt auch die Nachfrage nach fortschrittlicheren Bewegungssystemen in diesen Hochleistungsumgebungen.

1. Anforderungen an Vorschubsysteme in der modernen Hochgeschwindigkeitsbearbeitung

In der modernen Hochgeschwindigkeitsbearbeitung ist das Vorschubsystem von entscheidender Bedeutung. Es muss Präzision bei sehr hohen Geschwindigkeiten gewährleisten, schnelle Richtungswechsel bewältigen und diese Fähigkeiten über lange Zeiträume ohne spürbaren Verschleiß aufrechterhalten. Ziel ist es, die Zykluszeit zu verkürzen und gleichzeitig die Produktionsqualität und -effizienz zu verbessern.

2. Warum Linearmotoren eine vielversprechende Lösung für Schnellvorschubsysteme sind

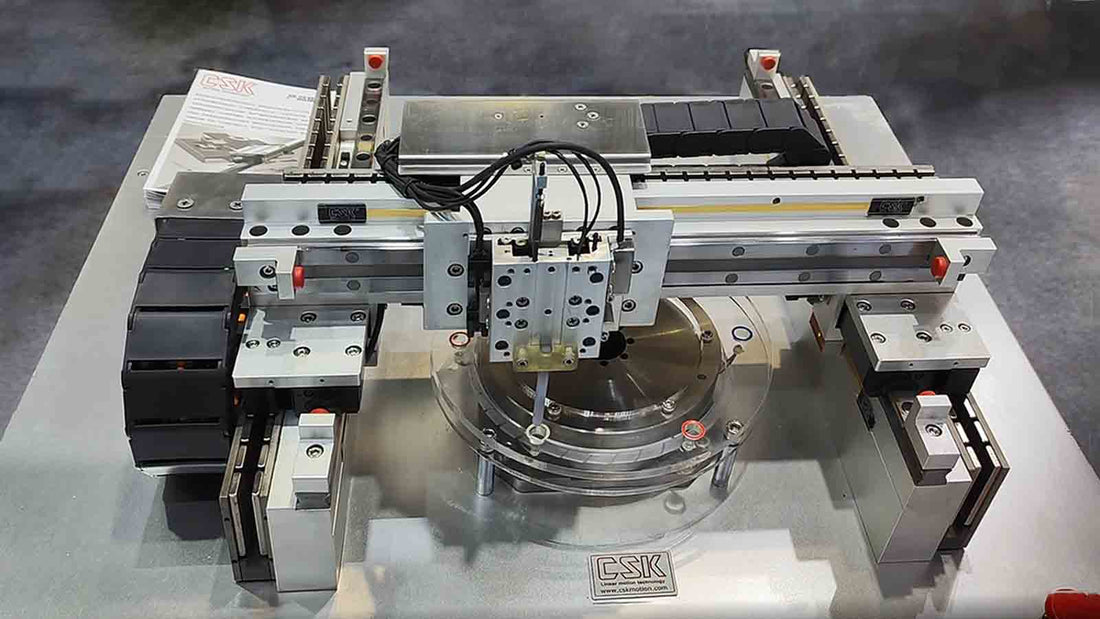

Linearmotoren haben sich als vielversprechendste Lösung zur Erfüllung dieser strengen Anforderungen erwiesen. Im Gegensatz zu herkömmlichen Systemen, die auf mechanischen Komponenten wie Kugelumlaufspindeln oder Riemen basieren, bieten Linearmotoren Direktantriebsmöglichkeiten. Dieser direkte Ansatz reduziert die Anzahl der Teile, die verschleißen oder ausfallen können. Darüber hinaus verbessert er Zuverlässigkeit und Präzision.

3. Hauptvorteile von Linearmotor-Vorschubantrieben

3.1. Präzision und Genauigkeit

Linearmotoren zeichnen sich durch äußerst präzise Bewegungen aus. Sie wandeln elektrische Energie direkt in Bewegung um und minimieren so mechanische Verluste und Fehler, die typischerweise durch Komponentenverschleiß entstehen.

3.2. Geschwindigkeit und Dynamik

Die Fähigkeit von Linearmotoren, schnell zu beschleunigen und abzubremsen, ist ein wesentlicher Vorteil bei der Verkürzung der Zykluszeiten. Diese Motoren weisen nicht die Trägheit schwerer mechanischer Teile auf und können Geschwindigkeit und Position schnell und präzise anpassen.

3.3. Geringerer Wartungsaufwand

Im Vergleich zu herkömmlichen Systemen verfügen Linearmotoren über weniger bewegliche Teile. Dadurch ist weniger Wartung erforderlich. Dies reduziert nicht nur Ausfallzeiten, sondern senkt auch die langfristigen Betriebskosten. Insgesamt bietet es mehr wirtschaftliche Vorteile.

Linearmotoren bieten unübertroffene Geschwindigkeit, Präzision und Zuverlässigkeit. Sie definieren die Parameter der Hochgeschwindigkeitsbearbeitung neu. Ihre Integration in Werkzeugmaschinen markiert einen großen Fortschritt in der Fertigungstechnologie und durchbricht die Grenzen der automatisierten Produktion.

4. Fortschritte in der Linearmotortechnologie und Antriebssteuerung

Technologische Verbesserungen: Zu den jüngsten Entwicklungen in der Linearmotortechnologie gehören Verbesserungen bei Magnetmaterialien und Spulendesign. Dies verbessert die Effizienz und Leistungsdichte dieser Motoren. Der Einsatz von Seltenerdmagneten wie Neodym verbessert die Kraftabgabe und das Wärmeverhalten. Dadurch können Linearmotoren mit höheren Geschwindigkeiten betrieben werden, ohne zu überhitzen.

Fortschritte in der Antriebssteuerung: Auch die Antriebssteuerungstechnologie hat große Fortschritte gemacht. Moderne Steuerungen verfügen heute über ausgefeiltere Algorithmen. Sie können die Reaktion des Motors auf dynamische Laständerungen und Vibrationen feinfühlig anpassen. Diese Präzision ist entscheidend für Anwendungen, die extrem feine Bewegungen erfordern. Diese Steuerungen lassen sich zudem nahtloser in digitale Fertigungssysteme integrieren und unterstützen so Industrie 4.0-Initiativen.

5.Historische Entwicklung von Werkzeugmaschinen mit Linearmotoren

Die Integration von Linearmotoren in Werkzeugmaschinen ist ein wichtiger Meilenstein in der Entwicklung der Fertigungstechnik. Hier sind einige der wichtigsten Ereignisse dieser Entwicklung:

5.1.Erstentwicklung und Einführung

Ende der 1970er bis Anfang der 1980er Jahre: Das Konzept des Einsatzes von Linearmotoren in Werkzeugmaschinen gewann unter Forschern zunehmend an Bedeutung. Die Idee bestand darin, die Direktantriebsfähigkeiten von Linearmotoren zu nutzen, um die Geschwindigkeit und Genauigkeit von CNC-Werkzeugmaschinen zu verbessern. CNC-Werkzeugmaschinen gewannen in der Fertigungsindustrie zunehmend an Bedeutung.

5.2.Kommerzielle Einführung

1990er Jahre: Die ersten kommerziellen Anwendungen von Linearmotoren in Werkzeugmaschinen kamen auf. Unternehmen wie Fanuc und Siemens waren die ersten, die diese Motoren in ihre Hochgeschwindigkeits-CNC-Werkzeugmaschinen integrierten. Ziel war es, die mechanische Komplexität zu reduzieren und die dynamische Leistung der Werkzeugmaschinen zu verbessern.

5.3.Technologische Durchbrüche

Anfang der 2000er Jahre: Bedeutende Fortschritte bei der Konstruktion und den Materialien von Linearmotoren, insbesondere die Einführung von Hochenergiemagneten wie Neodym. Diese Entwicklungen ermöglichten es Linearmotoren, größere Kräfte zu übertragen und höhere Geschwindigkeiten zu erreichen. Dadurch eignen sie sich besser für ein breiteres Spektrum industrieller Anwendungen.

5.4. Breite Akzeptanz und Innovation

2010er Jahre: Mit fortschreitender Technologie wurden Linearmotoren in verschiedenen Bereichen der Fertigung immer häufiger eingesetzt. Auch Innovationen bei Rückkopplungssystemen und Motorsteuerungen haben sich verbessert. Dies hat die Präzision und Effizienz dieser Systeme erhöht.

5.5.Neueste Entwicklungen

2020er Jahre: Der Schwerpunkt verlagert sich auf die Kombination von Linearmotoren mit digitalen Fertigungstechnologien. Dazu gehört die Nutzung des Internets der Dinge und künstlicher Intelligenz, um die Leistung linearmotorgetriebener Werkzeugmaschinen zu optimieren. Sie werden intelligenter und reagieren schneller auf die Anforderungen der Fertigung.

Fazit

Linearmotoren haben die Werkzeugmaschinenbranche grundlegend verändert. Sie ermöglichen deutliche Fortschritte in puncto Geschwindigkeit, Präzision und Effizienz. Sie sind eine zukunftsweisende Lösung für Hersteller, die eine Modernisierung oder Neuinvestition in ihre Werkzeugmaschinen planen. Kontaktieren Sie unsere Experten, um die optimale Lösung für Ihren Betrieb zu finden!